多種多様な材料と製品を高速・高精度で搬送し

ハイサイクル化と製品品質を高める

テクノロジー

多種多様な材料と製品を高速・高精度で搬送し

ハイサイクル化と製品品質を高める

半導体製造装置等の自動化設計においては、材料や製品を高速・高精度に搬送することにより、生産性と品質の向上を図っています。また、品種に対応した交換部品は、独自の設計の自動化によりお客様の求める納期・品質に対応しています。

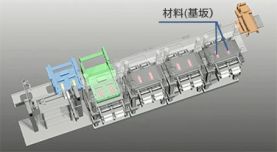

半導体組立プロセスにおける樹脂封止は、モールディング装置内に材料を搬送、樹脂により成形し、製品を取り出します。一連の工程では高速かつ高精度での搬送が求められるだけでなく、装置内で多種多様な材料や形状の異なる製品を扱うため、それぞれの特性に応じて搬送方法を最適化する必要があります。

例えば、金属フレーム・基板・ウェハといった材料の種類に対しては、厚みやサイズ、剛性の有無による違いがあり、樹脂もタブレット・顆粒・液状といった形状の違いや重量などの差異があります。

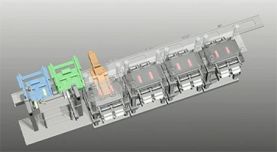

当社の高い設計力により、各ユニットで材料・製品それぞれの特性に応じた搬送機構を採用し、材料のセットから成形後の製品を取り出すまでの装置内工程を自動化することで、ハイサイクル化と品質向上を実現しています。

装置の部品交換が生じた場合には、品種に応じ都度の交換部品設計が必要となりますが、当社では3DCADを用いて交換部品をパラメータ化することで設計を自動化し、お客様のご要望に応じたフレキシブルな納期対応と設計品質の向上を図っています。

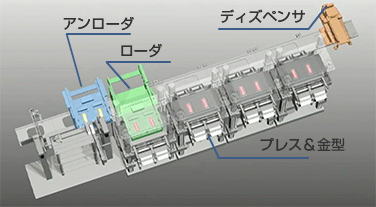

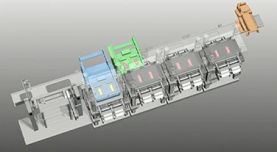

半導体製造装置での自動化の例

LCM1010

各ユニットの説明

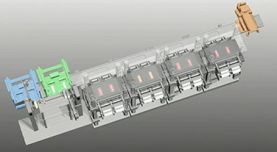

LCM1010の装置内

LCM1010の装置内レイアウトと動作

1.ローダが金型内に材料をセット

2.ディスペンサによって、液状樹脂を塗布

3.成形を開始し、次の材料をローダにセット

4.アンローダが成形品を取り出す

品種に対応した交換部品については、その都度の設計が必要となります。当社では、3DCADを用いて交換部品をパラメータ化することにより、いち早く設計の自動化を実現しました。この設計の自動化により、お客様の納期対応と設計品質が向上しました。

設計のベースとなるワークサイズや金型部品情報を取得

製品設計情報より必要なものを取得

ユニットの仕様決定と分散する主要部品の位置取りを総合的に判断

レイアウト設計で決定された主要部品を中心に、標準設計に基づいてユニットモデルを作成

設計が完了したユニット単位で図面を出力

設計が完了したユニット単位で帳票を出力

設計のベースとなるワークサイズや金型部品情報を取得

製品設計情報より必要なものを取得

ユニットの仕様決定と分散する主要部品の位置取りを総合的に判断

レイアウト設計で決定された主要部品を中心に、標準設計に基づいてユニットモデルを作成

設計が完了したユニット単位で図面を出力

設計が完了したユニット単位で帳票を出力

半導体モールディング装置分野においてリーディングカンパニーである当社は、長年実績のあるトランスファ方式と樹脂流動が少ない高品質なコンプレッション方式の装置・金型を提供しています。

長年培ってきた切断技術に、高速なハンドリング技術や画像解析技術を結合して、高い品質で製品を個片化する装置を提供しています。

半導体等電子部品の樹脂封止技術のリーディングカンパニーとして数々の超精密金型を市場に供給しお客様から高い評価を得ています。

超精密金型製造で培った技術により生まれた当社エンドミル、ドリルは、高精度、耐摩耗性に優れ、長寿命を実現できる製品です。